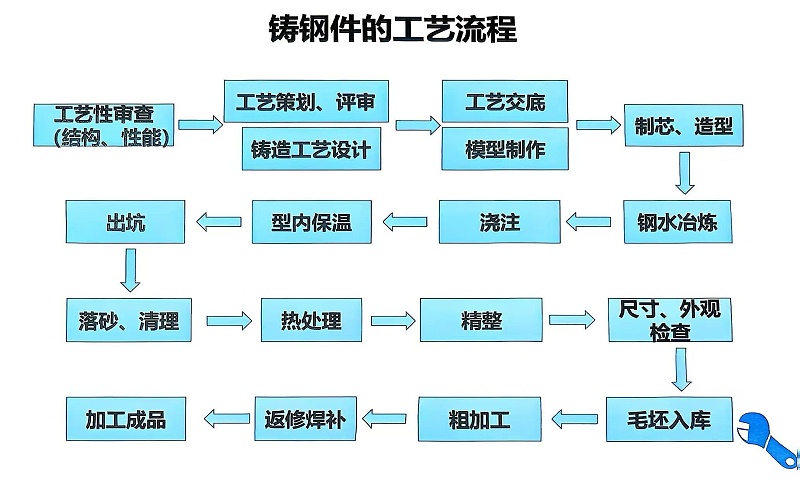

大型铸钢件生产厂在铸钢件制造过程中,需遵循一套严谨的工艺流程,以确保产品质量和性能满足要求。以下是其核心生产环节的详细解析。

工艺性审查是生产的首要环节。大型铸钢件生产厂 需对铸件的结构和性能要求进行分析,确保设计方案的可行性。随后,大型铸钢件生产厂进行工艺策划与评审,制定科学合理的铸造工艺设计方案,为后续生产奠定基础。

接下来是大型铸造厂工艺交底和模型制作环节。通过技术交底,确保生产团队明确工艺要求;模型制作则直接关系到铸件的形状和尺寸精度。在制芯和造型阶段,工厂采用高精度模具和优质型砂,确保铸型的强度和稳定性。

浇注环节是生产的关键步骤。钢水冶炼完成后,需严格控制浇注温度和速度,同时结合型内保温技术,以减少缺陷产生。浇注完成后,铸件进入落砂和清理阶段,去除表面的型砂和杂质。

后续的热处理工艺对提升铸件的机械性能至关重要。通过精确控制加热和冷却参数,消除内应力并改善组织性能。精整和检查环节则确保铸件尺寸和外观符合标准,不合格品需进行返修焊补。

合格的铸件经过粗加工后入库,或直接进入精加工环节成为成品。整个流程中,大型铸钢件生产厂通过严格的质量控制和工艺优化,确保每一件产品都达到高标准要求。